Koniec roku to czas na refleksję, podsumowanie mijającego roku oraz planowanie działań na kolejny rok. Dla Grupy

PSB Handel S.A. był to czas realizacji nowej strategii opracowanej na lata 2023–2025, która zakłada rozwój organizacji w oparciu o pięć głównych filarów będących podwaliną do osiągniecia sukcesu. Oparte są one o cyfryzację,

warunki handlowe, marketing i komunikację, zasoby ludzkie, kapitał i finanse. Wyznaczone kamienie milowe na ten

rok zostały realizowane. W przyszłym roku Grupa stawia

za cel kontynuację prac nad automatyzacją procesów,

optymalizacją kosztów i wspieraniem partnerów biznesowych. Jednocześnie prowadzone będzie monitorowanie

rynku i analiza bieżącej sytuacji, aby jak najefektywniej

wykorzystać pojawiające się możliwości do zwiększenia

efektywności operacyjnej i lepszej obsługi klienta.

W tym wydaniu Głosu PSB, w temacie numeru piszemy

o możliwościach zastosowania suchej zabudowy do wykończenia i aranżacji nowoczesnych wnętrz, która daje

nieograniczone możliwości szybkiego i efektowego wykonania pracy przez wykonawców. Rodzaje materiałów,

ich zastosowanie, właściwości oraz sposób montażu

przedstawiają eksperci z firm: Siniat, Knauf, Budmat,

Knauf Ceiling Solutions i Swiss Krono na str. 4–13.

W dziale „Technologie i produkty” przedstawione są

informacje o produktach budowlanych, takich jak: gotowe mieszanki betonowe, wkręty ciesielskie, zamocowania

do ścian gipsowo-kartonowych, drzwi, wełna do izolacji

termicznej oraz system do ekspresowej budowy ścian

konstrukcyjnych i ogrzewania podłogowego – str. 14–29.

Jak co roku, w ostatnim numerze zawarte jest zestawienie nowości budowlanych, wprowadzonych na rynek

przez producentów w 2023 r. W opracowaniu prezentujemy 46 nowości rynkowych pochodzących od 27 firm, dostawców Grupy PSB – str. 30–41.

Zapraszamy do przeczytania „Rozmowy Głosu PSB”

z panem Andrzejem Kielarem – Dyrektorem Naczelnym

Rockwool Polska nt. „Od prostych wyrobów do rozbudowanej oferty wełny skalnej – 30 Lat Rockwool Polska” – str. 42–43.

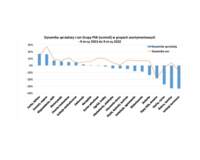

W końcówce numeru prezentujemy wyniki 6 Tragów

Ogród i Dekoracji Grupy PSB (str. 44) oraz wyniki Grupy

PSB po trzech kwartałach 2023 r. (III okładka).

Z okazji Świąt Bożego Narodzenia przesyłamy Państwu życzenia spokoju, radości i wszelkiej obfitości.

Nowy Rok 2024 niech przyniesie Państwu wiele pozytywnej energii, budujących myśli, realizacji zamierzonych celów i pasma sukcesów zawodowych oraz osobistych.

Grupa PSB Handel S.A.